Reaktivfärbung von Baumwolle:

Optimierung des Wasserbedarfs

Quelle: Hess, O. et al. (2019): in Textilplus 09/10-2019, S. 22-25.

Mehr und mehr achten Industrie und Konsumenten darauf,

wie unsere Textilien produziert werden. Der produktionsbedingte Wasser-verbrauch wird bisher jedoch wenig berücksichtigt, dabei gilt die textile Nassveredlung als sehr wasserintensiv. Das

Forschungsinstitut für Textil und Bekleidung (FTB) der Hochschule Niederrhein widmet sich im internationalen Projekt InoCottonGROW zusammen mit Partnern aus Forschung, Industrie und Wirtschaft schwerpunktmäßig der

Fragestellung, inwieweit es möglich ist, die bei Reaktivfärbeprozessen von Baumwollware benötigte Wassermenge zu reduzieren.

Nachhaltigkeit kann in jedem Schritt der textilen Produktionskette impliziert werden. Allerdings bedarf es der Mitwirkung und Koope-ration aller Akteure entlang der gesamten Produktionskette. Der Aspekt des Wasser-Fussabdrucks wird von Unternehmen bisher nicht ausreichend berücksichtigt, dabei werden in Zukunft akute Wasserrisiken in ariden Gebieten der Welt zunehmen. Eine wachsende Be-völkerung, ein sich veränderndes Konsumverhalten und der Klimawandel werden sich auf die Verfügbarkeit und Qualität von Wasser auswirken und damit zunehmend Druck auf Politik, Unternehmen und Gesellschaft aufbauen. Die Präsenz des Themas Wasserverknap-pung verdeutlicht die von den UN verabschiedete Agenda 2030 für nachhaltige Entwicklung. Darin integriert ist ein Katalog mit 17 Zielen für nachhaltige Entwicklung, den Sustainable Development Goals (SDGs). Nachhaltigkeitsziel Nr. 6 widmet sich explizit der Thematik Wasser und definiert die Gewährleistung der Verfügbarkeit und der nachhaltigen Bewirtschaftung von Wasser und der Sanitärversor-gung für alle.

Wasserintensive Baumwollbewässerung in Pakistan (Foto: © FiW, 2017)

Virtuelles Wasser und Wasser-Fussabdruck

Süßwasser ist in Deutschland in ausreichender Menge verfügbar. Im Rahmen des Welthandels kommen Waren aus der ganzen Welt nach Deutschland. Diese Waren benötigen in den exportierenden Ländern

produktionsbedingt Wasser. Hier spricht man von virtuellem Wasser welches generiert, exportiert und importiert wird. Ein griffiges Beispiel ist eine Salatgurke aus Spanien, die in Spanien bei der

Aufzucht bewässert wird und dann in Deutschland verzerrt wird. Unter virtuellem Wasser versteht man das bei der Herstellung und dem Transport von Industriegütern und Lebensmitteln verbrauchte,

verdunstete oder verschmutzte Wasser. A. Hoekstra, Professor für Wasser-Management an der niederländischen Universität in Twente, entwickelte aus der Menge an virtuellem Wasser, die in ein

Produkt fließt, den Wasser-Fußabdruck (Water-Footprint) eines Produktes, eines Konsumenten oder auch des konsumierenden Staates, und berücksichtigt zusätzlich eine regionale Komponente.

Unterschieden wird häufig zwischen dem grünen, blauen und grauen Wasser-fußabdruck. Der grüne Anteil steht für die Menge an Oberflächen-Wasser (Regen oder Wasser aus Seen und Flüssen), das

zum Beispiel im Laufe des Wachstumsprozesses von den Pflanzen aufgenommen wird. Der blaue Anteil bezeichnet die Menge an entnommenen Grundwasser, das nicht mehr zurückgeleitet werden kann, zum

Beispiel durch Bewässerung und anschließender Wasseraufnahme von Pflanzen. Der graue Anteil steht für die Wassermenge, die während des Herstellungsprozesses eines Produktes direkt verschmutzt

wird und daher nicht mehr nutzbar ist. Berechnet wird dafür jenes Wasservolumen, das nötig wäre, um Schadstoffe soweit zu verdünnen, sodass die Belastung wieder unterhalb üblicher Grenzwerte für

Trinkwasser liegt und allgemein gültige Standardwerte für die Wasserqualität wieder eingehalten würden (vgl. Hauner 2017).

Wasserproblematik am Beispiel der pakistanischen Baumwollindustrie

Pakistan führt 2006 die Spitze des Länderrankings des Wasser-Fußabdruckes der globalen Baumwollindustrie mit 14.367 l pro kg produzierter Baumwolle an (vgl. Vereinigung deutscher Gewäs-serschutz

e.V.). Pakistan zählt zu den größten Baumwoll-produzenten und baumwollverarbeitenden Ländern weltweit (vgl. Statista GmbH 2019] und leidet unter Wassermangel. Das Land steht auf Platz 8 des

Langzeit-Climate-Risk-Indexes 1998-2017 von Germanwatch (vgl. Eckstein 2019). Die Textilindustrie und andere Gewerbe haben in der Regel keinen Zugriff auf das der Land-wirtschaft vorbehaltene

Oberflächenwasser und sind somit auf die Entnahme von wertvollem Grundwasser angewiesen, um ihren Wasserbedarf zu decken. Dies führt dazu, dass die Grundwas-serressourcen stark für den häuslichen

und industriellen Ge-brauch beansprucht werden, was in den betroffenen Gebieten zu sinkenden Grundwasserpegeln und einer verschlechterten Grund-wasserqualität führt.

Projekt InoCottonGROW

Färbeprozesse in der Textilindustrie sind mit hohem Energie- und Wasserverbrauch verbunden. Gleichzeitig führen die eingesetzten Chemikalien zu erheblichen Aufwendungen bei der

Abwasserbe-handlung. Die Durchführung einer Reaktivfärbung von Baum-wolle dauert normalerweise 8 – 10 Stunden und das Wasser wird während dieses Prozesses mehrfach gewechselt, was zu einem hohen

Wasserverbrauch führt. Im Projekt InoCottonGROW setzt man hier an und will zur nachhaltigen Wassernutzung entlang der Baumwoll- Textil-Lieferkette «vom Baumwollfeld zum Bügel» bei-tragen. Das

Teilprojekt des FTB im Rahmen von InoCottonGROW untersucht inwieweit es möglich ist, bei Färbeprozessen die ein-gesetzten Wassermengen zu reduzieren. Textilforscher testen und optimieren

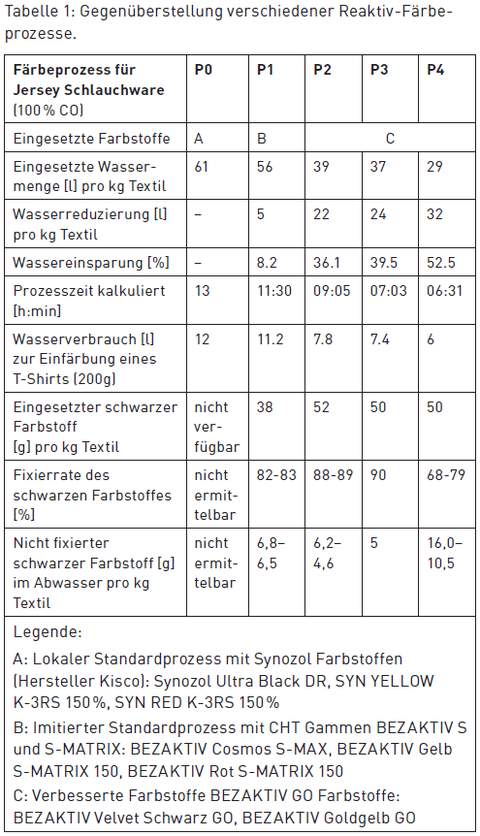

verschiedene Reak tivfärbeprozesse (siehe Tabelle 1) für Baumwoll-Jersey, die exemplarisch für Pakistan sind. Als re- präsentatives Fallbeispiel dient eine Schwarzfärbung im Auszieh-verfahren.

Unter Beteiligung deutscher Unternehmen, dem Textilmaschinenhersteller Thies GmbH & Co. KG und der CHT Gruppe, einem Unter-nehmen das weltweit aktiv in Entwicklung, Produktion und Vertrieb von Spezialitätenchemie ist, sollen neue Färbetechnologien und Rezepturen durch Modifizierung von Färbemaschinen und Färbeverfahren mit deutlich geringerem Wasserverbrauch implementiert werden. Die Farbqualität muss nach dem Färbeprozess anforderungsgerecht beibehalten werden.

Auswertung der Färbeprozesse

Prozess P1 entspricht dem etablierten pakistanischen Prozess P0, nachgestellt mit Farbstoffen und Hilfsmitteln der CHT Gruppe. Versuch P1 zeigt bereits einen reduzierten Wasserverbrauch von 8 %,

ohne dass der Prozessverlauf geändert wurde. Weitere Optimierungen in den Prozessen P2 bis P4 unter Einsatz verbesserter Farbstoffrezepturen ergeben Wassereinsparungen von über 50 %. Für ein

T-Shirt (Gewicht 200 g) bedeutet das umgerechnet einen Verbrauch von 6 anstatt 12 Liter durch veränderten Chemikalieneinsatz und verän-derten Prozess. So wurde der Prozess P4 mit der größten

Wassereinsparung ohne Bleichmittel in einem Färbebad mit dem Produkt-system 4SUCCESS, das unter anderem mit BEZAKTIV GO Farbstoffen arbeitet, durchgeführt. Die bestmöglich erreichte Fixierrate

des schwarzen Farbstoffes liegt bei 90 % in Prozess P3. Dies bedeutet eine Steigerung der Fixierrate von nahezu 10 % im Vergleich zum nach-gestellten Standardprozess P1. Betrachtet man die

eingesetzten schwarzen Farbstoffmengen, ist eine Reduzierung des Farbstoffes im Ab-wasser auf 5 g pro kg Textil in Prozess P3 möglich. Hier wird eine Reduzierung von mindestens 22,6 % Farbstoff

im Abwasser pro kg schwarz gefärbtem Textil zum Standardprozess erreicht. Ein weiterer positiver Effekt ist die zeitliche Verkürzung des Färbeprozesses um bis zur Hälfte der Ausgangszeit auf ca.

7 Stunden, wodurch zusätzlich ein wirtschaftlicher Anreiz entsteht.

Durch den Einsatz einer opti-mierten Serienmaschine (Typ iMaster von Thies) und durch die zusätzliche Einführung der neuen Messtechnik DyeControl, in Kombi-nation mit optimierten Rezepturen für Farbstoffe, werden in Versuchen weitere Wassereinsparungen von 10 – 19 % erzielt. Mit dem Zu-satzmodul DyeControl ist ein automatisiertes System zum wassereffizienteren Färben bzw. Spülen gefunden. Dies geschieht durch eine individuelle Anpassung der benötigten Wassermengen während des Nassausrüstungs-Prozesses. Spül-, Wasch- und Farbbäder werden online gemessen und analysiert. Die visuelle Darstellung der Verfahrenskurven ermöglicht sowohl eine Kontrolle der Trübung als auch eine Ermittlung des Farbstoffauszugs aus der Flotte.

Schwarzfärbung im Färbeautomat an der HN (Foto: © Carlos Albuquerque)

Vergleich der Ergebnisse aus Färbeprozessen (Foto: © Carlos Albuquerque)

Parameter zur Vergleichbarkeit der Färbeergebnisse

Zum Vergleich der Färberesultate ist eine Analyse des in der jeweiligen Färbung erreichten Schwarztons erforderlich.

Dazu werden vier gebräuchliche und genormte Prüfverfahren zur Bestimmung der Schweiß-, Wasch-, Reib- und Lichtechtheiten als Bewertung der Farb- und Gebrauchsechtheiten durchgeführt. Die Auswertungen ergeben, dass durch wasserreduzierende Prozesse adäquat gute Ergebnisse im Vergleich zu konventionellen Färbemethoden erzielt werden können.

Fazit

Die im Fokus stehende Einsparung von Wasser bei Färbeprozessen ist gewährleistet. Wobei der Wasserverbrauch als Beispiel der Schwarzfärbung einer Jerseyware von 61 l auf 29 l pro kg Ware um über

50 % gesenkt wird. Die bestmöglich erreichte Fixierrate liegt bei 90 %, dies bedeutet eine Steigerung der Fixierrate von nahezu 10 % im Vergleich zum untersuchten Standardprozess. Die

eingesetzten Farbstoffmengen können im Abwasser auf 5 g pro kg Textil reduziert werden, womit eine Reduktion von mindestens 22,6 % Farbstoff im Abwasser pro kg schwarz gefärbtem Textil zum

Standardprozess erreicht ist. Die Verkürzung des Färbeprozesses um bis zur Hälfte der Ausgangszeit auf etwa 7 Stunden gewährt einen wirtschaftlichen Anreiz, etablierte Prozesse zu verbessern.

Ausblick

Durch Reduzierung des Wasserverbrauchs werden Ressourcen geschont, zudem können durch die Reduzierung der Prozesszeit Energie- und Personalkosten pro kg Textil gesenkt werden. Untersuchungen, ob

die verbesserten Rezepturen auch mit einer verbesserten Abbau-barkeit der eingesetzten Chemikalien in Textilkläranlagen einhergeht oder die Einsparungen im Wasser- und Energieverbrauch mit

höherer Umweltbelastung erkauft werden müssen, wird derzeit beim Forschungsinstitut für Wasser- und Abfallwirtschaft an der RWTH Aachen (FiW) e.V. durchgeführt.

Die größte Herausforderung zur Etablierung verbesserter Prozesse ist allerdings die Akzeptanz in der Industrie, gemeint sind zum einen die Textilveredlungsindustrie und zum anderen der Handel. Die von der EU unter GSP+ (Generalized System of Preference) geförderten textilexportierenden Länder wie Pakistan stehen unter dem Druck, die Nachhaltigkeit der heimischen Industrie sichtbar zu verbessern.

Im Zuge der Nachhaltigkeitsdebatte sind Unternehmen zunehmend offen für nachhaltigere Konzepte, allerdings unter Vorbehalt.

Die Investition in neue verbesserte, umweltschonende Technologien muss sich auch kurzfristig wirtschaftlich lohnen. Ein langfristiges Denken widerspricht Quartals- und Jahresabschlusszahlen, an denen die Leistung des Managements gemessen wird.Auf der anderen Seite müssen insbesondere Anbieter von textilen Hilfsmitteln und Farbstoffen Vorreiter sein, um am Markt zu beste bestehen. Hier sind bekannte Standards unabhängiger Organisationen wie bluesign®, STANDARD 100 by OEKO-TEX® oder Global Organic Textile Standard (GOTS) bereits etablierte Wegweiser für Kunden.

Nicht zuletzt hat der Konsument Einfluss durch seine Kaufentscheidung. Erste Gespräche mit Modebrands deuten an, dass der Blick auf die textile Produktionskette noch nicht von Anfang bis zum Ende gedacht ist. Selbst nachhaltige Label berücksichtigen bis heute nicht den Wasserfussabdruck bzw. den virtuellen Wasserverbrauch eines Textils.

Es bleibt zu hoffen, dass sich das Umdenken bis in den letzten Teil der Produktionskette vollzieht, um mit der Ressource Wasser nachhaltig umzugehen.

Umfassendere Informationen zum Projekt InoCottonGROW finden sich auf der Homepage. Das Vorhaben

wird mit Mitteln des Bundesministeriums für Bildung und Forschung unter dem Förderkennzeichen 02WGR1422 gefördert. Die Verantwortung für den Inhalt dieser Veröffentlichung liegt bei den

Autoren.

Ein Literaturverzeichnis kann angefordert werden.

*weitere Autoren:

Dr. Michael Korger (FTB), Prof. Dr. Boris Mahltig (FTB), Dr. sc. Dipl.-Ing. Frank-Andreas Weber (Forschungsinstitut für Wasser- und Abfallwirtschaft an der RWTH Aachen (FiW) e.V., Aachen)

Kontakt

it fits - Katharina Schaus

Line-Eid-Str. 1

D-78467 Konstanz

Rufen Sie uns an:

Telefon +49-7531-89 27 322

Skype: katharina.schaus@itfits.de

oder schreiben Sie uns:

direktkontakt

it fits - Katharina Schaus